安徽華光集團“三個提升”推進轉型升級

面對全國玻璃行業激烈競爭的市場態勢,蚌埠玻璃工業設計研究院所屬安徽華光光電材料科技集團抓住國家大力發展戰略性新興產業的機遇,按照“ITO導電膜、新玻璃、新材料”的發展思路,全力推進“傳統玻璃產業向高科技產業提升、普通玻璃向特種玻璃提升、低端市場向高端市場提升”戰略,在全氧燃燒生產線成功運行一年的基礎上,通過優化改造,全力打造全國首條全氧燃燒超白與在線Low-E玻璃生產線。

近年來,受多種不利因素的影響,玻璃行業發展遇到了前所未有的困難。面對嚴峻形勢,華光集團不斷尋找變革契機,一手抓傳統玻璃產業的改造提升,向安全環保節能玻璃方向發展;一手抓培育壯大戰略性新興產業,向信息顯示材料、新能源材料方向拓展,加快轉型升級步伐。

在傳統玻璃產業改造提升方面,華光集團依托蚌埠院自主創新的全氧燃燒、煙氣余熱發電、超白玻璃制造技術,對原500噸浮法玻璃生產線進行全面改造,首次在國內大型浮法玻璃熔窯中采用全氧替代傳統的空氣助燃,投產后在技術、規模、能耗、質量等方面達到了國際先進水平,其中配套的余熱發電項目也成功發電。為進一步提高完善該生產線的技術裝備水平,提升產品附加值,華光集團根據國家和行業協會關于玻璃行業產能調控的要求,按照中國建材集團和蚌埠玻璃工業設計研究院的戰略指引,認真總結生產線運行經驗和存在的問題,通過技術、工藝、裝備創新,引入超白和在線Low-E工藝,全力將該生產線打造成為全國首條全氧燃燒超白與在線Low-E玻璃生產示范線,在全國玻璃行業節能減排和新型玻璃生產方面起到引領作用,推進玻璃行業轉型升級。

在培育壯大戰略性新興產業方面,華光集團以重組后的方興科技為平臺加快信息顯示材料、新能源材料發展。華益導電膜玻璃公司通過集成創新,對ITO導電膜玻璃生產線進技術改造,產量和質量大幅度提升。公司在新建4條電容式觸摸屏用ITO導電膜玻璃生產線的基礎上,又成功自主開發了電容式觸摸屏傳感器成套技術,正在加快實施產業化進程,延伸了光電顯示材料產業鏈。華光集團現已擁有12條導電膜玻璃生產線,年產TN型、STN型、TP型、CF型、AR型等多種ITO導電膜玻璃4200萬片,成為世界最大的ITO導電膜玻璃研發制造基地。

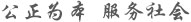

國檢集團頒發首張檢測...

國檢集團頒發首張檢測... 國檢集團近期喜訊來了

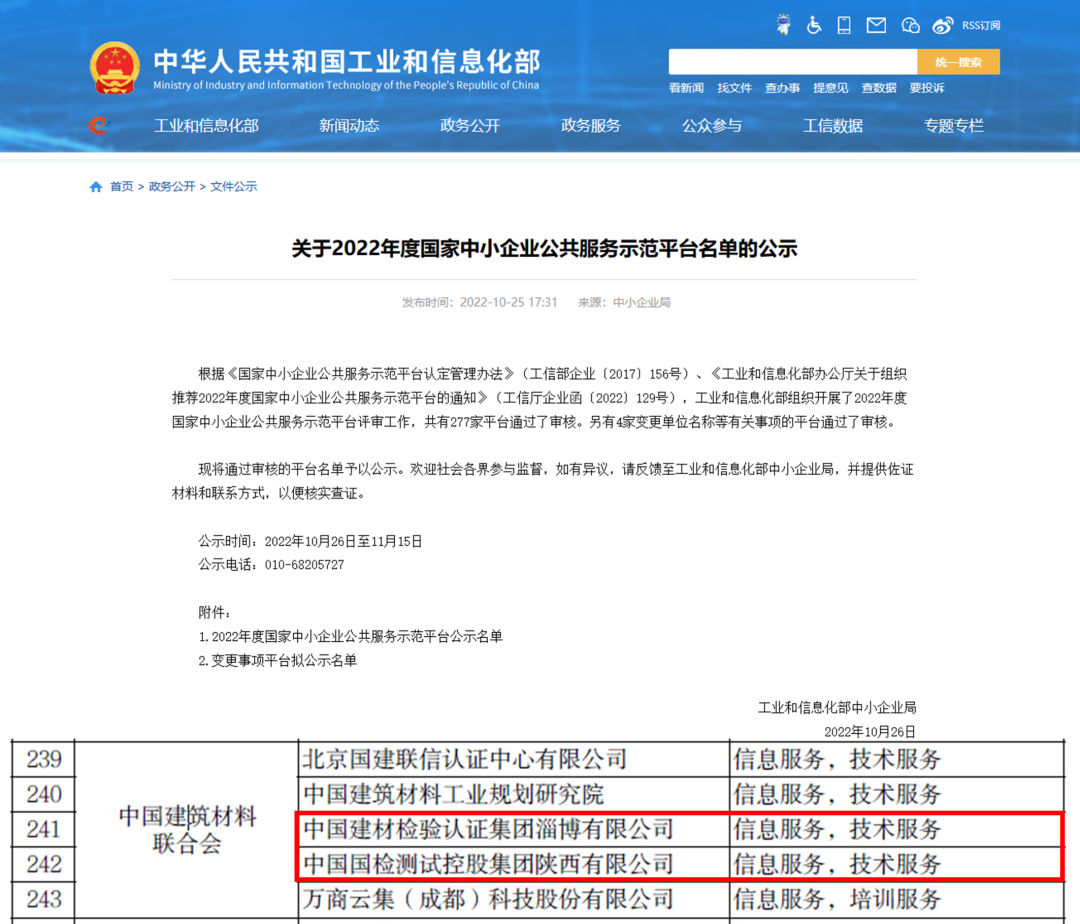

國檢集團近期喜訊來了 國檢集團通過IFM國際能...

國檢集團通過IFM國際能...